Обработка кармана сепаратора и стопорного захвата цилиндрического роликоподшипника.

Чтобы предотвратить выпадение незакрепленных втулок или роликов во время обращения и установки цилиндрических роликоподшипников, вокруг карманов сепаратора часто располагают точки блокировки или стопорные захваты [1] , чтобы гарантировать, что сепаратор, ролики и кольца не заблокирован после сборки подшипника. Внешние силы неразделимы [2] . В клетке много карманов, и по обеим сторонам каждого кармана есть фиксирующие когти. Симметрия и степень блокировки стопорных когтей напрямую влияют на работу подшипника. Из-за плохой стабильности и постоянства качества обработки когтей замка клетки часто бывает, что величина блокировки отверстия кармана слишком мала или постоянство величины блокировки плохая, что приводит к падению ролика и Вращение подшипника негибкое из-за чрезмерного количества блокировки [3] и процент брака подшипника Высокий, коэффициент серийного ремонта высок, поэтому необходимо изучить технологию обработки захвата гнезда сепаратора цилиндрического роликового подшипника и предложить соответствующее улучшение меры.

1 Анализ исходного процесса и существующих проблем

1.1 Оригинальный процесс

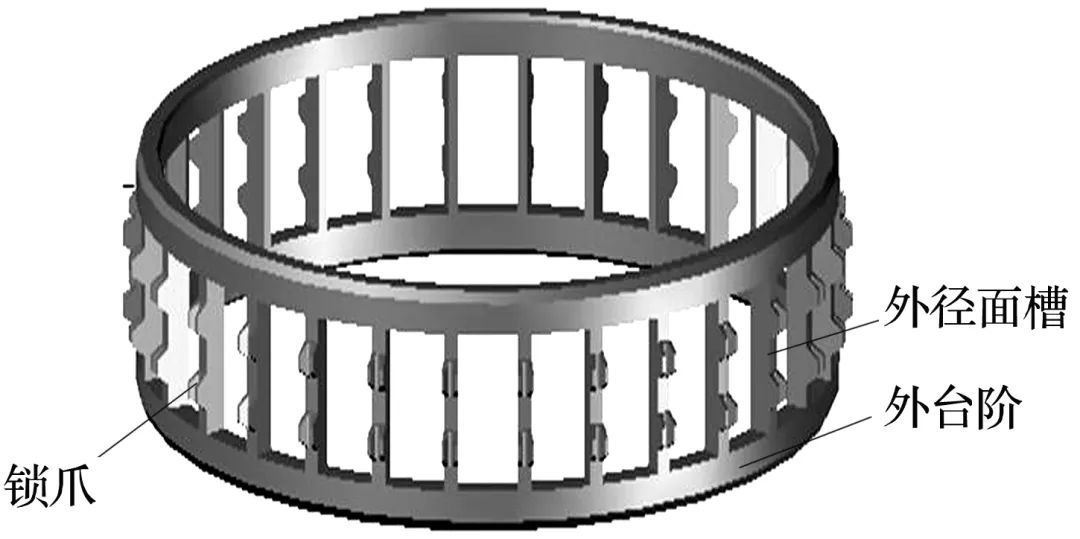

Запирающая зубчатая конструкция сепаратора цилиндрического роликоподшипника [4] показана на рисунке 1, а его технологический процесс выглядит следующим образом: черновое точение → закалка и отпуск → чистовое точение → маркировка → токарная обработка канавки на поверхности наружного диаметра → сверление и фрезерование → волочение. Квадратное отверстие → окончательное шлифование поверхности внутреннего диаметра → внешние ступени и снятие фаски → удаление заусенцев → фрезерование ступенчатых захватов → снятие заусенцев → чистовая обработка → расщепление захватов → очистка → флуоресцентная магнитопорошковая проверка → очистка → окончательная проверка → серебрение → динамическая балансировка → очистка → упаковка.

| | || || |||  | || ||

| || ||

Рис.1 Структурная схема стопорного кулачка сепаратора цилиндрического роликоподшипника

1.2 Существующие проблемы

1.2.1 Сверление, фрезерование и вычерчивание карманных отверстий

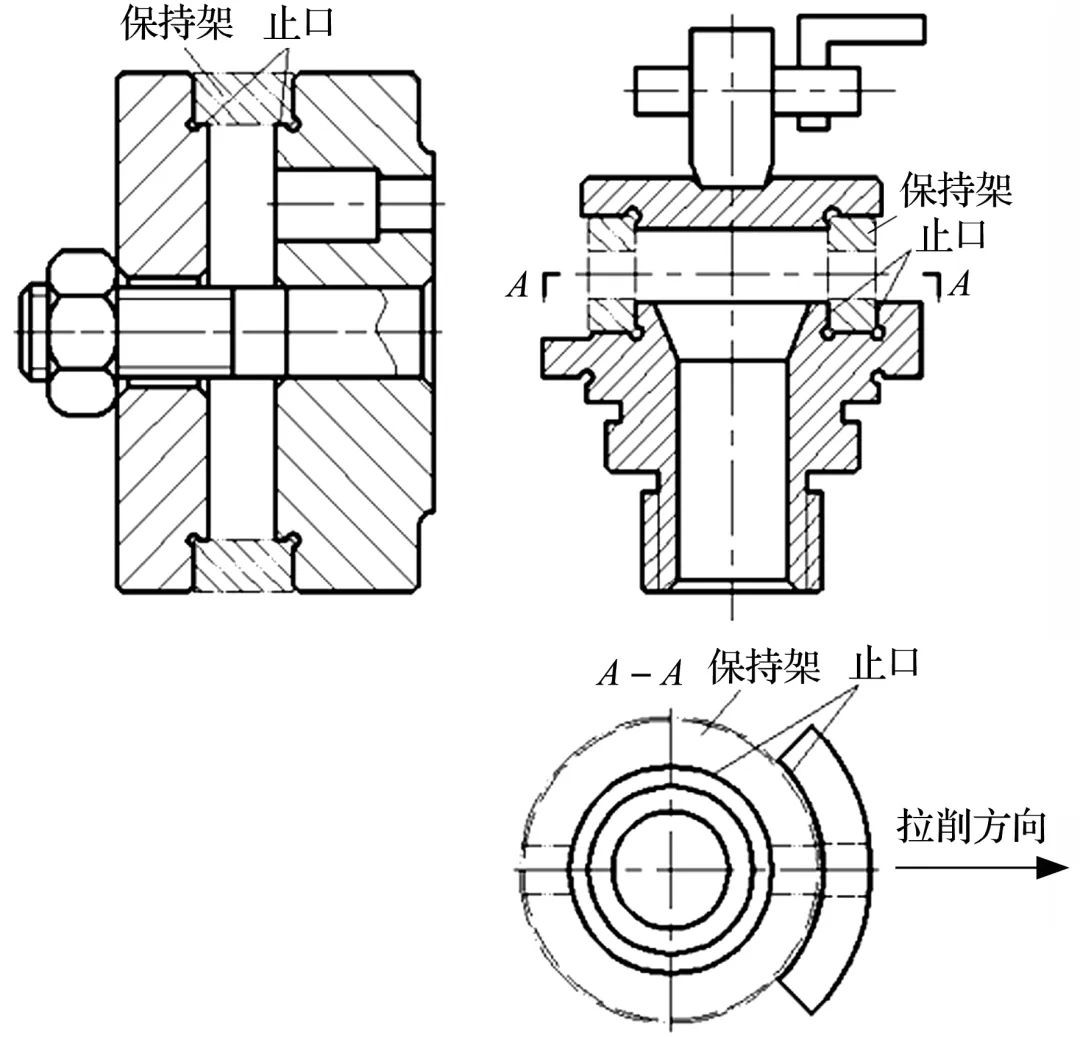

Отверстие кармана сначала сверлится и фрезеруется на обрабатывающем центре, а затем прошивается на протяжном станке. В процессе сверления и фрезерования используется инструмент для радиального сверления, а в процессе протягивания используется инструмент для штампа с квадратным отверстием, как показано на рисунке 2, оба используют внутренний диаметр поверхности и расположение торца сепаратора. Между оснасткой и сепаратором имеется зазор, базовый размер ответного шва одинаковый, допуск внутреннего диаметра обоймы 0-0,1 мм, допуск ответного шва оснастки -0,04. --0,02 мм, а зазор составляет 0,02-0,14 мм. Соосность сепаратора и инструмента неудовлетворительна, и окружное положение карманного отверстия не может быть гарантировано, когда сепаратор вращается с окружностью инструмента в равных частях.

| | || || ||| || |

(a) Шаблон радиального сверления (b) Шаблон с квадратным отверстием

Рис.2 Инструмент для сверления, фрезерования и волочения кармана

1.2.2 Фрезерные кулачки

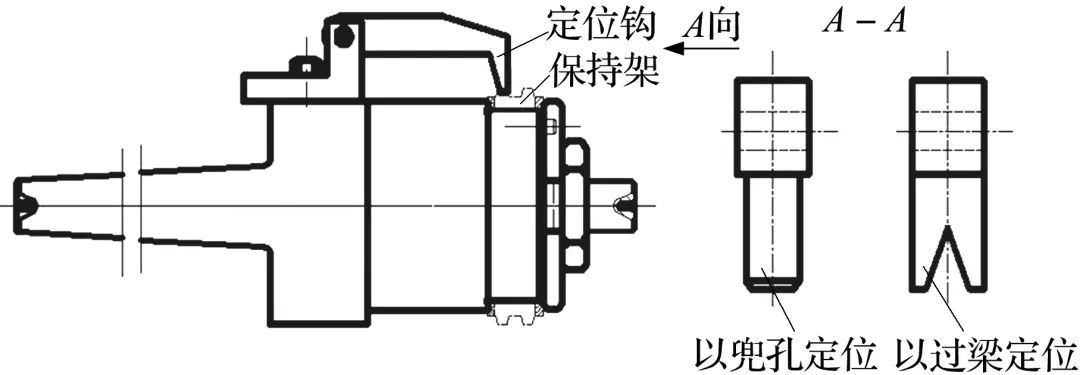

Принципиальная схема оснастки для фрезерных кулачков показана на рисунке 3а. На пресс-форме фрезерной щеки есть позиционирующий крюк, а прямоугольная или круглая позиционирующая колонна (рис. 3b) спроектирована так, чтобы соответствовать размеру карманного отверстия. Вставьте его в карманное отверстие, чтобы ограничить круговое движение клетки. Чтобы перемычка обрабатывалась непосредственно над клетью, позиционирующая колонна и стол станка во время работы находятся в наклонном состоянии, что нелегко отрегулировать. Симметрия запирающих когтей после фрезерных когтей неудовлетворительна, а толщина неравномерна, что приводит к тому, что при расщеплении когтей два фиксирующих когтя обращены друг к другу. Степень кривизны внутри карманов непостоянна, и существует проблема, заключающаяся в том, что один из соседних карманов имеет слишком большой замок, а другой - слишком маленький замок.

| | || || ||| || || || ||

(a) Фрезерная пресс-форма (b) Позиционирующая колонна (c) V-образная установочная канавка

Рис.3 Инструмент для фрезерования лапки кармана

1.2.3 Коготь

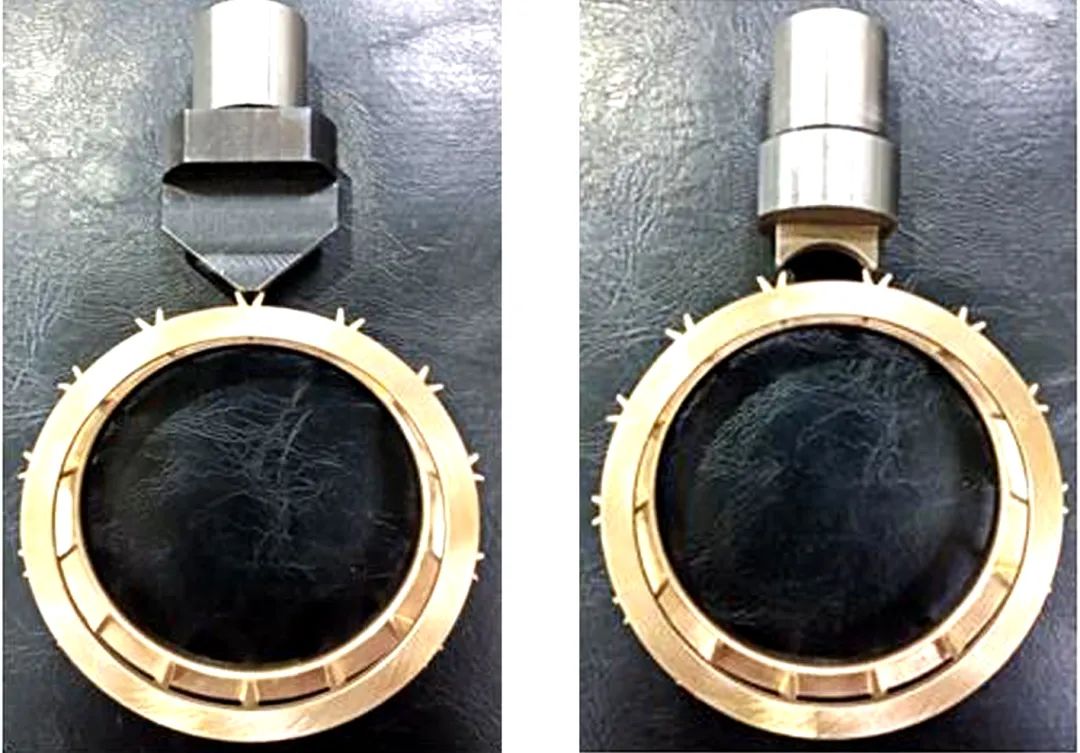

Одноконусный пуансон для расщепления когтей показан на рис. 4а. Пробойник одновременно пробивает две фиксирующие лапки на одной и той же перемычке, а стопорные лапки с обеих сторон одного и того же карманного отверстия необходимо пробить дважды. Разница в окружности карманного отверстия делает ширину перемычки неравномерной, а толщина стопорного кулачка разной после расщепления кулачка, что приводит к непостоянному изгибу фиксирующего кулачка и, наконец, делает ролики неравномерно распределенными по всей длине. окружность [5] .

| | || || ||| || || || ||

а) до оптимизации б) после оптимизации

Рис.4 Инструмент для расщепления захвата кармана

2 Меры по улучшению

1) Перед сверлением и фрезерованием увеличьте процесс шлифования двух плоскостей, тонкого шлифования поверхности внешнего диаметра, чистовой обработки поверхности внутреннего диаметра или тонкого шлифования поверхности внутреннего диаметра, чтобы повысить точность позиционирования поверхности клетки и улучшить округлость. и разность толщины стенок вращающейся поверхности. Сверление и фрезерование отверстий, рисование квадратных отверстий, фрезерование захватов, расщепление захватов и т. д. обеспечивают хорошее позиционирование и резервы точности. Оптимизированный технологический процесс: черновая токарная обработка → закалка и отпуск → тонкая токарная обработка → шлифование двух плоскостей → тонкое шлифование поверхности внешнего диаметра → чистовое точение поверхности внутреннего диаметра или тонкое шлифование поверхности внутреннего диаметра → маркировка → токарная обработка канавки на поверхности внешнего диаметра → сверление и фрезерование Отверстие → квадратное отверстие → окончательное шлифование поверхности внутреннего диаметра → внешний шаг и снятие фаски → снятие заусенцев → шаг фрезерования захвата → снятие заусенцев → полировка → расщепление захвата → очистка → флуоресцентная магнитопорошковая дефектоскопия → очистка → окончательная проверка → серебрение → динамическая балансировка → Очистка → Упаковка.

2) Измените посадку с зазором между пресс-формой для радиального сверления, пресс-формой с квадратным отверстием и сепаратором на переходную посадку, зазор посадки составляет -0,01 ~ +0,04 мм, и в то же время уменьшите форму и точность положения сопрягаемой кромки. поверхности относительно поверхности установки оснастки от 0,100 мм до 0,005 мм. Кроме того, для контроля зазора посадки установочная поверхность сепаратора согласуется с инструментом, то есть, когда размер установочной поверхности сепаратора обрабатывается, инструмент следующего процесса адаптируется и обрабатывается, а сепаратор и оснастка максимально соответствуют требованиям технологического процесса. , чтобы обеспечить окружное положение кармана.

3) При фрезеровании когтей положение кармана меняется на положение перемычки, а позиционирующая колонна меняется на V-образный позиционирующий паз (рис. 3в). V-образный установочный паз застревает в перемычке между двумя карманными отверстиями, чтобы ограничить клетку. Движение по окружности повышает точность позиционирования за счет улучшения симметрии V-образного паза, тем самым улучшая симметрию стопорной собачки.

4) Замените расщепляющий захват с одного конического пуансона на конструкцию с двойным пуансоном (рис. 4b) и используйте предварительно обработанный карман между двумя блокирующими захватами для достижения позиционирования по окружности. Карман расположен над клеткой и легко регулируется, фиксирующие выступы с обеих сторон каждого кармана необходимо проштамповать только один раз, что может обеспечить симметричность фиксирующих выступов и взаимное расположение фиксирующих выступов и отверстий кармана. , и избежать проблемы неравномерной степени изгиба стопорных когтей, вызванной неравномерной шириной перемычки [6] . Кроме того, легче гарантировать качество обработки и симметрию поверхности пуансона, что дополнительно повышает качество обработки захвата, расщепляющего клетку.

3 Фактический эффект обработки

Гнезда цилиндрического сепаратора роликоподшипника, обработанные с помощью усовершенствованного процесса, имеют высокую постоянство объема замка, стабильное качество обработки и повышение эффективности обработки почти на 60%, что позволяет избежать ремонта, вызванного проблемами объема замка. Этот метод обработки может быть распространен на обработку других цилиндрических захватов замка сепаратора роликовых подшипников.